Materialisatie, Validatie & Realisatie

Materialisatie

"Welke materialen moeten toegepast worden om een kosten-efficiënte, maar veilige en onderhoudsvriendelijke constructie te realiseren?"

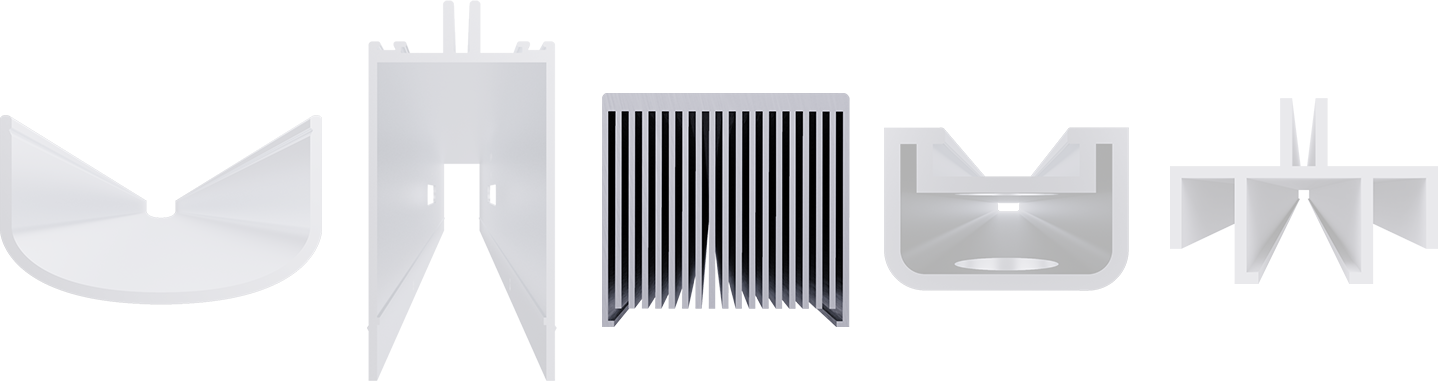

Gedurende de idee & conceptfase, zijn de productiemethoden per component grotendeels vastgesteld vanwege de nauwe relatie met de soort bijbehorende geometrie. Op gebied van materiaal, is aluminium als uitgangspunt genomen, omdat dit naar verwachting de meest kosten-effectieve oplossing zal zijn, wanneer rekening gehouden wordt met de benodigde materiaaleigenschappen. Gedurende de materialisatie- en validatiefase is er bekeken of dit daadwerkelijk de juiste keuze is, per component.

"Welke componenten kunnen baat hebben bij een materiaal anders dan aluminium?"

In de bijlage (materialisatie-, validatie- & realisatiefase) is de complete materiaalvalidatie per component te vinden. Uit deze materiaalanalyse, bleek voornamelijk het koellichaam te kunnen profiteren van een ander materiaal dan aluminium. Voor de overige componenten, bleek aluminium 6063 (magnesiumlegering) de beste keuze.

Materiaalselectieproces koellichaam (zie bijlage voor materiaalselectie overige componenten)

Voor het koellichaam, is een materiaal met een goede warmtegeleidingscoëfficiënt, erg belangrijk. Hoe beter de opgewekte warmte door de concentratie van het zonlicht wordt weggevoerd, hoe koeler de PV zal blijven, wat met zich meebrengt dat het energierendement goed blijft. Bij elke graad boven de 25C, neemt het rendement van de cellen immers af met circa 0.26%

Vergelijking 1: Dichtheid v.s. Warmtegeleiding: Alle materialen

In eerste instantie zijn de warmtegeleiding (thermal conductivity) en dichtheid (density) tegenover elkaar gezet. Hieruit bleken van de extrudeerbare materialen, koper en aluminium de beste keuzes. Koper is op gebied van geleiding, een betere kandidaat (~22% betere geleiding), echter zal de veel hogere dichtheid (+~300%), naar verwachting teveel last leggen op de componenten die het koellichaam moeten dragen, vooral wanneer de constructie onder een hoek hangt. Ook zal de lineaire actuator veel meer kracht moeten leveren om te compenseren voor het extra gewicht.

Vergelijking 2: Kosten v.s. Warmtegeleiding: Aluminium v.s. Koper

Als er gekeken wordt naar het kostenverschil tussen aluminium en koper, blijkt aluminium circa 2.5x goedkoper te zijn dan koper. Dit kostenverschil zal naar verwachting niet het toename in energierendement door te kiezen voor koper evenaren, zeker niet wanneer er gekozen wordt voor actieve koeling. Wanneer ook de veel hogere dichtheid van koper in acht wordt genomen, kan gesteld worden dat ook voor het koellichaam aluminium de juiste keuze is.

Vergelijking 3: Kosten v.s. Warmtegeleiding: aluminiumlegeringen

Nu aluminium is gekozen als uitgangspunt voor het koellichaam, kan er dieper in het spectrum van aluminiumlegeringen gedoken worden. Waar voor de overige componenten wordt gekozen voor de 6030 (Al-Mg legering) variant, vanwege de voordelige mechanische aspecten voor een lage kostprijs. Blijkt dat op gebied van thermische aspecten, beter gekozen kan worden voor aluminium 1080-O, dit is een legering van 99% aluminium met een aantal additieven, geschikt voor extrusie en een iets lagere kostprijs dan ALU6030.

Validatie

Voldoet de constructie aan de veiligheidseisen?

Gedurende de materialisatiefase, zijn de materialen per component gekozen. In de validatiefase, is er gekeken of de vooraf gekozen te behalen veiligheidsfactor (x4), daadwerkelijk behaald is. Dit is gedaan door de krachten op versimpelde (deel-)constructies te simuleren.

Worden alle uitgeoefende krachten voldoende en veilig opgevangen door de componenten?

In de bijlage (Materialisatie-, Validatie- & Realisatiefase) is het complete simulatierapport te vinden, onderstaand worden de belangrijkste simulaties kort toegelicht en verantwoordt.

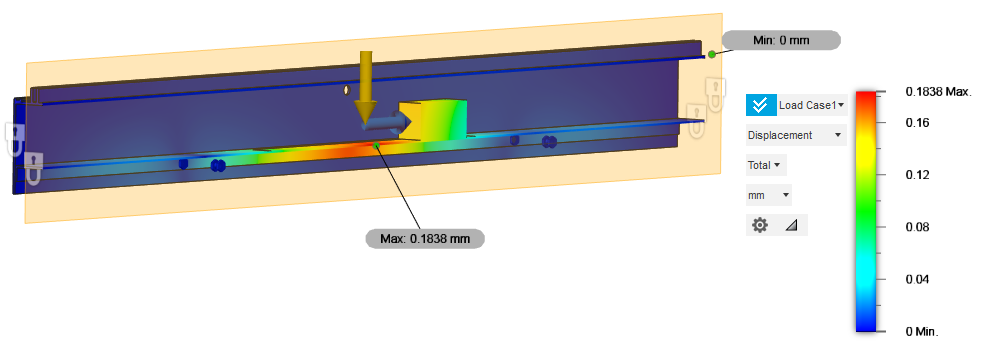

Sterktevalidatie gehele constructie

Middels een versimpelde constructie, zijn de krachten die op de zwenkarmen, rotatiemechanismen en koellichaam komen te staan, gesimuleerd. Onder een hoek van 37 graden, blijkt de veiligheidsfactor boven de 8 te liggen, en is de maximale deformatie ~0.3MM (ter plaatse van het koellichaam)

Sterktevalidatie translatie-as

De as die de overbrenging van translatie tot rotatie realiseert, zal vanwege de korte afstand tot het draaipunt (hefboomwet), vrij veel krachten moeten opvangen. Om te valideren of ook hier de veiligheidsfactor van 4 behaald wordt, is wederom een krachtensimulatie uitgevoerd, op een versimpelde constructie. Hier blijkt bij RVS (links) de veiligheidsfactor nét de 4 aan te tikken. Wanneer er gekozen wordt voor een titanium-legering, neemt de veiligheidsfactor toe tot circa 5. De kosten zullen in dit geval ook toenemen, echter is dit onderdeel vrij klein, en goed in bulk in te kopen.

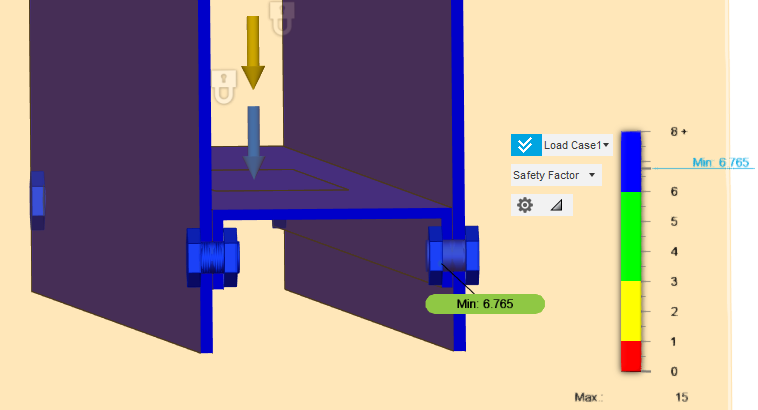

Sterktevalidatie bevestigingsprofiel & bouten/moeren

Gezien de lineaire actuator een maximale kracht van ~1700 N (zie krachtberekening iets lager op de webpagina) zal moeten leveren, moet deze kracht ook opgevangen worden door de bouten en componenten waaraan de actuator bevestigt is, actie is immers reactie. Uit onderstaande simulaties blijkt dat deze krachten bij bevestiging met 2 moeren, ruim opgevangen kunnen worden. In het uiteindelijke concept is ter garantie gekozen voor 3 bouten per zijde.

Hoeveel kracht moet de lineaire actuator kunnen leveren?

Krachtberekening

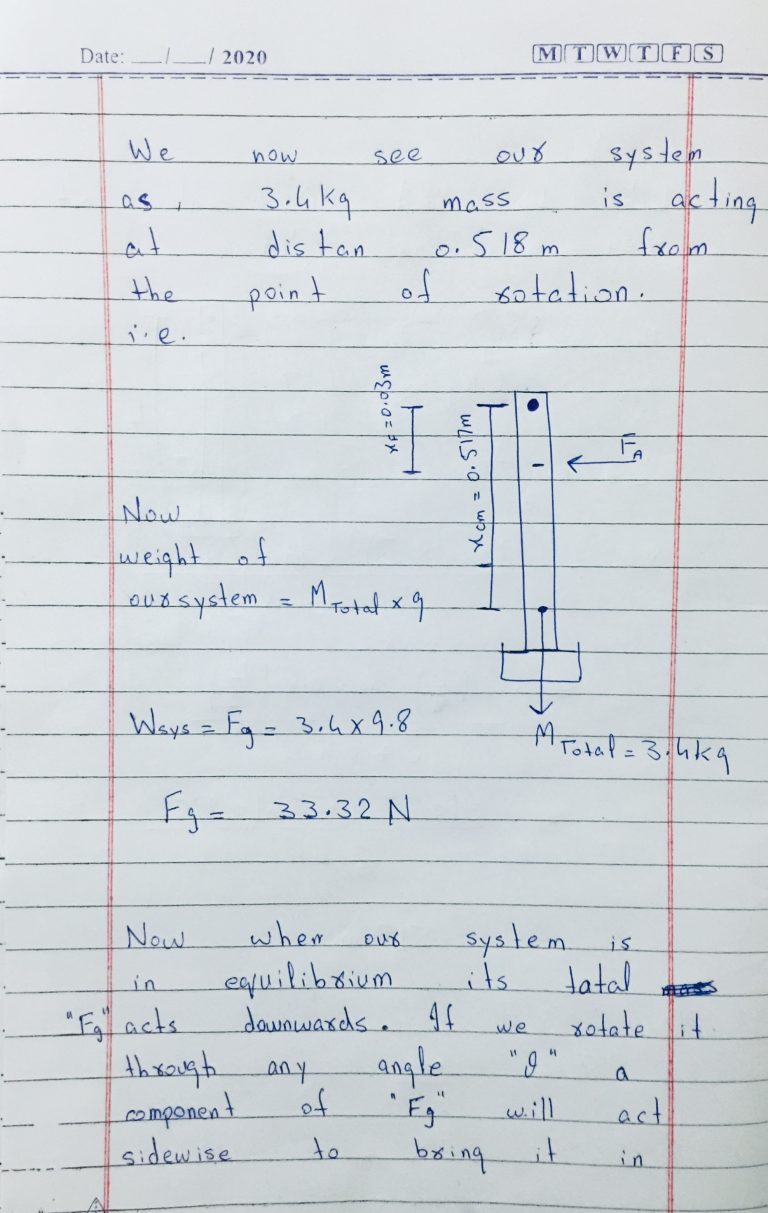

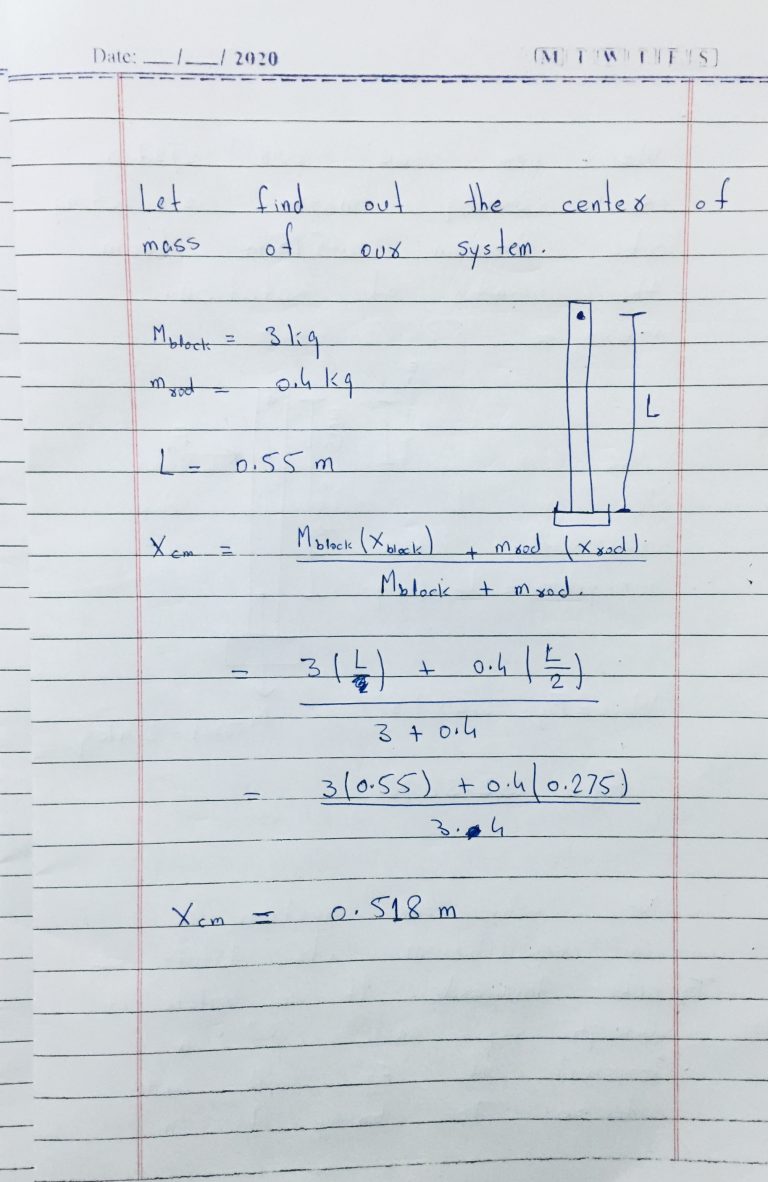

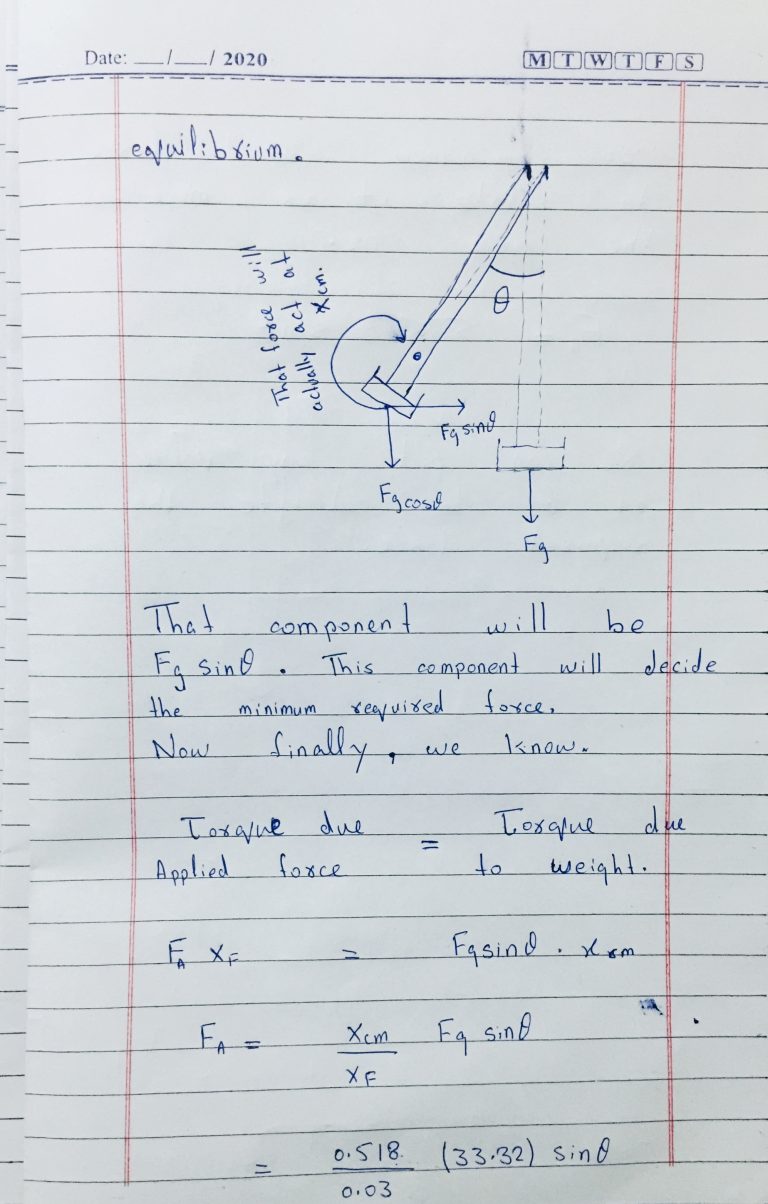

Met hulp van WTB-student, Naichel Geerman, is er berekend hoeveel kracht benodigd zal zijn van de lineaire actuator, om de zwenkarmen met koellichaam en PV, te kunnen roteren.

Formule

Met onderstaande formule, kan berekend worden, hoeveel kracht er geleverd moet worden, om een bepaalde hoek te realiseren:

F = 575*3*sin(hoek arm)

In uiterste positie (150 graden/2 = 75 graden), dient er dus

575*3*sin(75)= 1666.2N geleverd te worden.

Is de gekozen lineaire actuator krachtig genoeg?

De lineaire actuator van TiMotion, kan 2000N leveren, en voldoet daarom aan de benodigde kracht.

Realisatie / Kosten

Kosten & Aantal onderdelen eindconcept

Kosten

Om een inschatting te kunnen maken van de tijd die benodigd zal zijn om de constructie terug te verdienen (opbrengst opwekking energie v.s. kosten constructie), is er een bill of materials (BOM, onderdelenlijst) opgesteld (onderstaand). Om een realistisch beeld te krijgen van de kosten die komen kijken bij aluminiumextrusie, is er er contact opgenomen met Chinese leverancier Advance Bonding Co. Er is een 3D-model opgestuurd van de extrusieonderdelen, en op basis hiervan is er een offerte opgesteld voor de extrusiemallen en kosten per onderdeel (te vinden in bijlage Materialisatie-, Validatie- & Realisatiefase). Gezien de vergelijkbare afmetingen t.o.v. de bestaande dwarsroede, en de lage kosten van de extrusiemal voor de herontworpen dwarsroede, worden de kosten van de dwarsroede niet meegenomen in de BOM, deze wordt immers ook toegepast zónder LCPV-dak constructie. Voor het glas geldt een vergelijkbare situatie (niet meegenomen in BOM), ook zonder LCPV-constructie wordt er immers glas toegepast. De kosten van de lens zijn geschat aan de hand van de prijslijst op de website van ‘PHOTONICS’ (~75$), en voor de lineaire actuator is er contact opgenomen met ‘TiMotion’ voor een prijsinschatting bij een oplevering van 1000 stuks (~80$). Voor de kosteninschatting van nabewerkingen, is WTB-student Naichel Geerman geraadpleegd voor advies.

Totale geschatte kosten één LCPV-module: 426.36EU

Onderdelen

Totaal aantal onderdelen één LCPV-module: 84

Ten opzichte van het prototype (~350 onderdelen) is dit een erg sterke reductie. Naar verwachting zal dit een positieve invloed hebben op de levensduur en onderhoudsvriendelijkheid van het ontwerp. Meer hierover, wordt verder behandeld in de conclusies (beantwoording relevante deelvragen).

Wat is de terugverdientijd van het ontworpen concept?

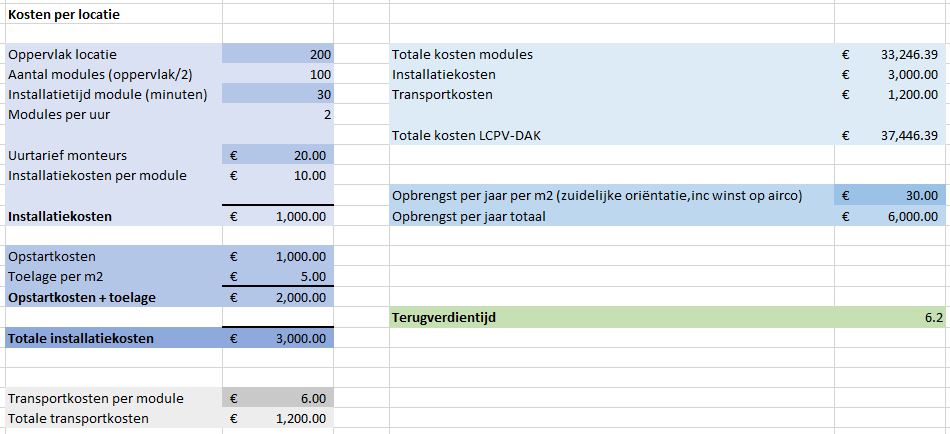

Op grond van de opgestelde BOM, is er een schatting gedaan, naar de tijd die benodigd zal zijn om de constructie terug te verdienen. Middels een excel-sheet, kan er berekend worden, hoeveel tijd het zal kosten om de constructie terug te verdienen, per oppervlakte van een gegeven locatie.

Rekenvoorbeeld

Bij een locatie van 200m2, waar dus 100 modules benodigd zullen zijn, blijkt de terugverdientijd te liggen op 6.2 Jaar (zie onderstaande excel-sheet). De inschatting van (energie)opbrengsten van een locatie georiënteerd op het zuiden in Nederland (~30 euro per m2 per jaar), is gedaan in consult met Projectleider Leon Bunthof. Hierbij wordt ook rekening gehouden met de verminderde vaste kosten die een plaatsingslocatie zal hebben, vanwege de afname van kosten voor airconditioning.

Geschatte terugverdientijd bij 100 LCPV-modules: 6.2 jaar

Opmerking

De uitkomst van 6.2 jaar, is lager dan initieel werd ingeschat (wat natuurlijk goed is), echter is de mogelijkheid aanwezig, dat de inschatting van hoeveelheid energieopbrengst per jaar, iets te optimistisch was, en er niet genoeg rekening is gehouden op het gebied van verliezen op de reflectie van glas. Echter zal het verschil met de daadwerkelijke opbrengst naar verwachting niet extreem zijn, en zal de terugverdientijd voor een locatie met een substantieel oppervlak (+75m2) naar verwachting niet tot boven de 15 jaar uitstijgen.