Conclusies & Adviezen

Conclusies: Direct antwoord op deelvragen uit PVA

Gedurende de voorgaande hoofdstukken, is visueel en in tekst, antwoord gegeven op de initiële ‘deelvragen’ van het afstudeerproject. Hieronder, zal er per deelvraag, een direct antwoord gegeven, op basis van alle bevindingen en conclusies in de voorafgaande afsen.

- Hoe kan de constructie universeel en breed toepasbaar gemaakt worden?

- Aan welke criteria moet de plaatsingslocatie voldoen om in aanmerking te komen voor een kosten-efficiënte, terugverdienbare LCPV-constructie?

- Moet en kan het concept toegepast kunnen worden op bestaande glasconstructies?

In eerste instantie werd er gefocust op een oplossing die toe te passen op een groot scala aan bestaande constructies. Gedurende het proces, bleek dat een soortgelijk ontwerp niet realistisch is. Dit, vanwege een aantal aspecten:

- te groot verschil aan constructietypen; bestaande glasdaken verschillen sterk in verhoudingen van de afmetingen van het glas, en er is vaak teveel obstructie om de beweging van de zwenkarmen te realiseren door bestaande architectuur en draagconstructies van het dak.

- het kleine aandeel van glasdaken dat op gebied van geometrie wél geschikt zou zijn en vergelijkbaar is in opbouw, moet ook over een realistische oriëntatie t.o.v. de zon beschikken, in combinatie met een acceptabele hellingshoek.

- De verwerking van een Fresnel-lens ín dubbelglas, is op verschillende gebieden beter dan andere inpassingsmethoden van de lens (voorkomen buiging/viezigheid lens en gemakkelijkere assemblage/minder onderdelen), indien dit toegepast zou worden, dient de complete bestaande glaslaag verwijderd en vervangen te worden.

Op basis van deze bevindingen, kan er gesteld worden dat een constructie met nieuwbouw als uitgangspunt een realistischer doel is. Op deze manier, kan er bij de bouw van het dak, rekening gehouden worden met de juiste glasverhoudingen, omliggende architectuur, oriëntatie, en een inpassingsmethode, die universeel toepasbaar is op verschillende locaties. Voor de inpassingsmethode, bleek uit contact met BOVEMA, dat een aluminium dwarsroede i.c.m. TKI252 glasconstructie een goede oplossing is die toegepast kan worden voor verschillende doeleinden/locaties. Door te focussen op nieuwbouw, ontstaat ook de mogelijkheid om deel van de mechaniek te verwerken in de architectuur (dwarsroede), waar deze in geval van bestaande bouw, niet aangepast zou kunnen worden.

- Wat vinden potentiële eindgebruikers/toeschouwers belangrijk op gebied van esthetiek/vormgeving?

Om een goed antwoord te bieden op de deelvraag in kwestie, is er in eerste instantie onderzocht uit welke componenten de uiteindelijke constructie zal bestaan. Op basis hiervan is er geconstateerd in hoeverre er ruimte is voor variatie in vormgeving, terwijl kosten-efficiënte productie en inkoop gewaarborgd kan blijven. Gedurende de idee en conceptfase, bleek dat extrusieprofielen een goed antwoord zijn op de combinatie van efficiënte productie, relatief vormvrije materialisatie en relevante eisen op gebied van veiligheid en inpassing. Uit de verschillende fasen en interview/brainstorm met interieurontwerpster Manon Verijdt, van Verbuiten Design bleken er een aantal mogelijkheden te zijn, die de esthetiek van een binnenruimte kunnen bevoordelen, of interesse op kunnen wekken bij omstanders. Dit kan samengevat worden tot de volgende kernopties:

- Esthetiek die goed mengt met omliggende architectuur; componenten die zichtbaar zijn, kunnen bijvoorbeeld middels een poedercoating gekleurd worden, zodat op gebied van kleur, een goede samenhang ontstaat met de overige huisstijl. Poedercoats bieden ook de mogelijkheid tot het toepassen van een hout- kleur en structuur, dit zou de duurzame aard van de constructie kunnen benadrukken. Wel moet rekening gehouden worden met de vaak relatief hoge plaatsing van de constructie en de vrij smalle componenten, waardoor vooral textuur, maar ook algemene geometrie moeilijker te onderscheiden wordt.

- Opvallende esthetiek & toevoeging aan ruimte; in plaats van het ‘camoufleren’ van de constructie, zoals in bovenstaande optie, kan er ook gekozen worden om de toegevoegde waarde van een dergelijke constructie, te benadrukken. Door omstanders zo direct mogelijk bewust te maken van de waarde en functie van het ontwerp, ontstaat er meer waardering en interesse voor de constructie, waardoor eventuele vermindering van ‘rustige’ esthetiek (drukkere uitstraling door extra geometrie onder glas) wordt gerechtvaardigd. Er zijn een aantal opties om dit te realiseren:

- ‘zintuigelijke’ & directe invloed op omstander:

- Gebruik maken van LED verlichting aan onderkant constructie;

door LED’s toe te passen, kunnen er zowel standaard (witte) verlichting, als kleurrijke (bewegende) interessante patronen toegepast worden. - Gebruik maken van luidsprekers aan onderkant constructie;

Door de toepassing verspreid over een groot dakoppervlak, kan er een erg ruimtelijk geluid ontstaan, waardoor de sfeer in de gehele ruimte positief beïnvloed kan worden

- Gebruik maken van LED verlichting aan onderkant constructie;

- Educatieve/inspirerende invloed op omstander

- Uitleg over constructie op grote displays; ‘Door deze constructie schijnt hier ook snachts de zon!’ (indien toepassing LED’s), ‘Luister naar het geluid van de zon! (indien toepassing luidsprekers). I.c.m. algemene informatie LCPV-Dak

- ‘zintuigelijke’ & directe invloed op omstander:

Digitaal bord met live-informatie over energieopwekking en besparing op koeling etc.

- Hoe kan de constructie onderhoudsbestendig gemaakt worden?

- Welke eventuele periodieke onderhoudsaspecten komen er te pas?

- Wat is de verwachte levensduur van het ontwerp?

- Hoe kunnen de kritieke elementen makkelijk en snel bereikbaar gemaakt worden?

Er zijn een aantal aspecten die de onderhoudsgevoeligheid van een constructie over het algemeen het sterkst beïnvloeden. Onderstaand worden deze aspecten behandeld, en wordt er gesteld op welke gebieden het prototype verbeterd is in het uiteindelijke concept.

- Aantal onderdelen: Het aantal (inkoop)onderdelen kan sterk gereduceerd worden door de lens te integreren in dubbelglas, gebruik te maken van een lineaire actuator i.p.v. een spindel, en ‘glijgeometrie’ voor de glijlagers, te integreren in de extrusieprofielen. Indien actieve koeling met 2 ventilatoren wordt toegepast, is ook hier een reductie te behalen t.o.v. het prototype.

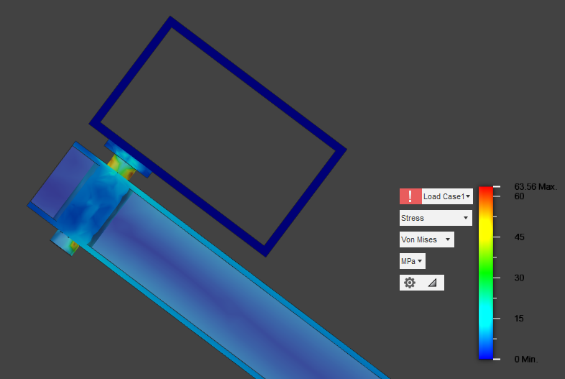

Uiteindelijke reductie onderdelen: ~280 (exclusief frame prototype) naar 84. - Belasting: Constante belasting op componenten zorgt op de lange termijn voor verminderde materiaaleigenschappen. Door de veiligheidsfactor zo hoog mogelijk te houden (zonder hierdoor functionaliteit/esthetiek op te offeren), kan faal door te hoge belasting geminimaliseerd worden. Uit de sterktesimulatie op de gehele constructie (nog updaten), blijkt dat de veiligheidsfactor overal bóven de 8 ligt (waar 4 de richtlijn is voor onderdelen die gevaar vormen voor omstanders indien het onderdeel faalt)

- Corrosie: Het LCPV-dak prototype is al bestand tegen corrosie, doordat er (nagenoeg) geen onderdelen gebruikt worden die kunnen corroderen. Ook in het uiteindelijke concept wordt corrosie vermeden door het gebruik van aluminium en RVS.

- Wrijving: De wrijving tussen verschillende onderdelen dient geminimaliseerd te worden. Het prototype is al goed bestand tegen wrijving door het gebruik van kwalitatieve lagering. In het eindconcept is in dit geval geen verbeterslag benodigd. De langzame beweging van de onderdelen over het verloop van de dag, maakt dat materiaalverslechtering door wrijving een kleine rol speelt bij de algemene onderhoudsbestendigheid van het concept.

- Toleranties: Grote toleranties zijn een risico voor toename in wrijving en de afname in hoe accuraat de zon gevolgd wordt. Toleranties hangen samen met het aantal onderdelen dat gebruikt wordt, en het aantal bevestigingspunten dat benodigd is om bewegende delen met elkaar te verbinden. Door in het eindconcept het spindelmechanisme te vervangen met een lineaire actuator, hoeft alleen de actuator bevestigd te worden, in plaats van de spindel met bevestiging aan weerszijden.

Aangezien de bewegingen die plaatsvinden in de constructie erg traag zijn, en de wrijving dus geen kritieke factor zal zijn op realistische termijn, in combinatie met de veiligheidsfactor die ruimschoots behaald wordt in statische toestand, zullen er geen vanzelfsprekende aspecten zijn die periodiek vervangen moeten worden. Wel heeft de lineaire actuator een bepaald aantal ‘cycles’ (complete in- en uitslag) die de levensduur bepalen van het onderdeel. Bij de actuator die gebruikt wordt in het concept, wordt een hoeveelheid van 20.000 cycles gegarandeerd. Dit zou bij één complete cycle per dag betekenen dat het onderdeel: 20.000/365 dagen = ~54 jaar mee zou moeten gaan. Hierbij komt ook dat een groot deel van het jaar, de actuator geen complete uitslag hoeft te doorlopen, en hierdoor minder vaak ‘aan’ staat. Uit gesprek met Mathieu Entjes van TiMotion, leverancier en producent van het product, blijkt dat hierdoor de levensduur naar verwachting nóg langer is. Gezien de lineaire actuator, ondanks de lange levensduur, beschouwd kan worden als ‘kritiek onderdeel’ als het gaat om onderhoud, is er veel onderzoek gestoken in het verwijderbaar maken van de lineaire actuator, zónder hierbij de arm en PV/koellichaam los te koppelen. Op deze manier zou de onderhoudstijd verminderd kunnen worden, indien alleen de actuator vervangen moet worden. Echter blijkt na veel iteraties dat dit vrijwel niet te realiseren is, i.v.m. de connectie tussen arm en actuator, die ‘opgesloten’ zit in de dwarsroede. Uit gesprek met Skip van de Kandelaar van IDskips, werd geconcludeerd dat dit geen groot probleem is, gezien het na 50 jaar ook voor de overige componenten goed is om preventief onderhoud (b.v.b. vervanging lagers) of in ieder geval een controle van de conditie van lagering en materialen te verrichten.

In geval van gemotoriseerde y-translatie in de toekomst, en onderdelen buiten de scope van het project (electronica, bevestiging PV), zal dit getal nog wel toenemen.

- Wat voor invloed heeft eventuele stof-val op de PV (receiver) op het rendement?

- Hoe, en hoe vaak moet de optica schoongemaakt worden om de schoonmaakkosten te dekken met de energieopbrengst?

Uit onder andere de onderhoudsanalyse, bleek dat de integratie van de lens ín het glas de meest voor de hand liggende optie is voor de inpassing van de lens. In dit geval kan en hoeft de lens zelf dus nooit schoongemaakt te worden. Wel moet het omliggende glas schoongemaakt worden. Uit telefonisch contact met glazenwassersbedrijf CKB vissers, bleek dat de schoonmaakmethode die al gebruikt wordt voor glas (telescoopborstel met warm water aanvoer) grondig genoeg is voor het verwijderen van hardnekkig vuil, zoals vogelpoep. Om de hechting van overige viezigheid te verminderen, kan er een hydrofobische coating toegepast worden, deze zal naar verwachting bijdragen aan het verlengen van de schoonmaakinterval. In de schoonmaakanalyse is er op basis van de factoren die de benodigdheid van schoonmaak beïnvloeden, een inschatting gemaakt van een logische tijdsinterval tussen schoonmaakbeurten, om zo de kosten van de schoonmaak te dekken met de winst in energieopbrengst. Deze optimale interval bleek bij de schatting rond de 1.7 jaar te liggen. Echter is het vrij moeilijk in te schatten in hoeverre het percentage afname in transmissie per jaar door vuil realistisch is, 1.7 jaar klinkt vanuit intuïtie als een vrij lange periode om het glas níet te wassen. Ook moet meegenomen worden dat een dergelijke locatie met veel glas, ook zonder LCPV-constructie gewassen zou worden met enige regelmaat. Gezien dit volgens dezelfde methode verloopt als benodigd is bij de LCPV-constructie, kan er geconcludeerd worden dat de LCPV-constructie geen éxtra kosten met zich mee brengt op gebied van periodieke schoonmaak.

Ook wat betreft de PV is een inschatting van de afname van rendement door viezigheid (in dit geval alleen stof) vrij moeilijk te maken, ook zal dit naar verwachting vrij sterk verschillen per locatie. Wel kan er geconcludeerd worden dat er (logischerwijs) veel minder of geen stof valt indien de armen blijven hangen onder een hoek, gedurende de nacht/avond, waardoor er alleen gedurende de zon-uren stof kan vallen. Uit overleg met Leon Bunthof bleek dat de benodigdheid tot het verwijderen van stof verwaarloosbaar is, met de eerder genoemde aspecten als reden. Mocht in de toekomst blijken dat dit tóch wel wenselijk is, dan zullen de schoonmaakkosten meevallen, gezien het afstoffen niet veel tijd zal kosten.

- Hoe kan er gegarandeerd worden dat de constructie (val)veilig is?

- Met welke (NEN) normen moet er rekening gehouden worden bij de te ontwerpen constructie?

Op gebied van veiligheid, spelen de krachten die op de constructie komen te staan de grootste rol (zwaartekracht en beweging actuator). De focussering van het licht zal geen gevaar kunnen vormen voor omstanders, gezien de lens ingeklemd zal worden tussen glas, en hierdoor niet kan afwijken van de originele focuslijn. Uit de krachtsimulaties van het eindconcept, bleek de veiligheidsfactor, overal ruimschoots boven de benodigde 4 te liggen. Op gebied van directe veiligheid voor omstanders, kan dus geconcludeerd worden dat de constructie ruim voldoet. Wel moet er ten allen tijden gemonitord worden of alle lineaire actuatoren naar behoren werken, mocht één van de actuatoren namelijk stoppen met werken en gaan klemmen, dan heeft dit grote gevolgen voor de doorgekoppelde modules (vanwege de deling van de actuator over meerdere modules) en kan er materiaal gaan buigen. Echter zal dit geen direct valgevaar met zich meebrengen, gezien de actuatoren een maximale trek en duwkracht hebben, waardoor de gehele doorgekoppelde rij zal blokkeren. Hier bestaat wel de kans dat overige actuatoren in dit geval zullen lijden in levensduur en wellicht kapot kunnen gaan.

Op gebied van NEN-normen, blijkt dat er nog geen normen zijn die direct betrekking hebben op een constructie van deze aard (lage concentratiefactor en geïntegreerd in architectuur). Wel zijn er normen opgesteld voor grootschalige CPV-constructies in warme landen, hieruit zijn normen die ook voor dit type constructie relevant zijn gefilterd, en verder toegelicht in de veiligheidsanalyse. In het PVE zijn deze specifieke normen terug te vinden, normenlijst NEN-EN-IEC 62688:2018, kan aangehouden worden voor toekomstige doorontwikkelingen aan LCPV-dak.

- Welke productiemethoden en materialen moeten toegepast worden om een kosten-efficiënte constructie te realiseren?

Gedurende de idee/conceptfase, is gebleken dat extrusieprofielen de meest voor de hand liggende optie zijn als het fundament voor de LCPV-dak constructie, waar- in en op de componenten gemonteerd zullen worden. Gezien de aard van het eindconcept, zal deze productiemethode ook de enige zijn die benodigd is, ter vervaardiging van de onderdelen, met uitzondering van de inkoop van bestaande componenten en de Fresnel-lens. Uit overleg met Leon Bunthof, bleek dat het (spuit)gieten van de lens in PMMA, de meest rendabele optie is, wanneer het kostenaspect wordt afgewogen tegen de betere transmissie van andere materialen/productiemethoden (b.v.b. glas). De lens hoeft niet ontworpen te worden, maar kan besteld worden in de juiste brandpuntafstand, concentratiefactor en afmetingen bij een externe partij.

De keuze voor extrusie is gemaakt vanwege de volgende aspecten:

- Gezien de benodigdheid van een stevig materiaal met erg lange levensduur onder spanning, vallen plastics weg, hierdoor blijven er een aantal mogelijke productiemethoden over, die toegepast kunnen worden bij metaal en relevant zijn bij de afmetingen en accuratie waar naar gestreefd wordt:

- Kanten van plaatmetaal

-Vereist veel productiestappen (uitsnijden vorm + kanten)

-Serieproductie i.p.v. massaproductie

-Relatief hoge opstartkosten

-Slechtere toleranties dan extrusie

-Restmateriaal als bijproduct snijproces

+Relatief veel vormvrijheid

- Kanten van plaatmetaal

- (Spuit)gieten van metaal

-Extreem dure opstart en proceskosten in vergelijking tot overige methoden, niet realistisch

-Spuitgieten alleen mogelijk voor kleine onderdelen

+Erg veel vormvrijheid - Extrusie van metaal

+Extreem lage opstartkosten

+Goede toleranties

+Efficiënte massaproductie

+Vormvrij in benodigde richting.- Op gebied van productiekosten, blijkt extrusie veruit de meest logische optie te zijn

- (Spuit)gieten van metaal

- De aard van extrusieprofielen maakt het mogelijk om glijlagers te begeleiden, zonder toevoeging van een extra rail, zoals in het prototype. Hierdoor zijn de kosten lager en worden er minder onderdelen gebruikt

- Extrusieprofielen kunnen gemakkelijk in grote getalen gepoedercoat worden

Uit de vergelijking waar verschillende materiaaleigenschappen worden geoptimaliseerd, bleken aluminium en magnesium de twee voor de hand liggende materialen te zijn, wanneer er gekozen wordt voor extrusie. Echter is magnesium grofweg twee keer zo duur als aluminium en heeft aluminium een hogere young’s modulus. De lagere dichtheid (en dus gewicht) van magnesium t.o.v. aluminium (-33%), is in dit geval geen factor die verder geoptimaliseerd hoeft te worden dan de dichtheid van aluminium, wat maakt dat op basis van de genoemde aspecten, aluminium gekozen kan worden als materiaal voor het koellichaam, de zwenkarmen, en afsluitende profielen. De keuze voor een aluminium dwarsroede staat al vast vanuit BOVEMA.

Adviezen: Ruimte voor verbetering & kritische punten eindontwerp

Lagering

Hoewel een ‘lagersysteem’ zoals het huidige, zeker mogelijk moet zijn als oplossing voor de overbrenging van translatie naar rotatie, is het naar verwachting op de lange termijn, beter om te kiezen voor een betrouwbaarder systeem. Dat wil zeggen, door gebruik te maken van materialen en lagers met een langere levensduur, in plaats van de huidige kunststof lager in het rotatiepunt (rood in afbeelding rechts) en de kunststof lager in translatie richting (blauw in afbeelding rechts). Gedurende dit afstudeerproject, zijn overige inpassingsaspecten van groter belang geweest, en is er in de lagering nog ruimte voor verbetering

Krachten bij hellingshoek groter dan 37 graden

Gedurende de validatie van het concept, zijn de krachten (zwaartekracht) op een voorbeeldconstructie gesimuleerd, onder de optimale hellingshoek van 37 graden. Echter, zullen de krachten die komen kijken aan het extremere eind van het spectrum (hellingshoek van 37+15 graden), naar flink toenemen. Voornamelijk de rotatie-as en de lagering op deze locatie, zullen het daarom te verduren krijgen (zie linker afbeelding), uit een simulatie verricht gedurende de adviesfase (zie afbeelding), blijkt dat de krachten kritisch beginnen te worden, en de veiligheidsfactor daalt van 5+ naar ~1,5.

Bedrading

Gezien de elektronica en ESE-aspecten niet binnen de scope van het project vallen, is er gedurende het ontwerpproces vrij weinig rekening gehouden met aspecten als bekabeling en aansluitpunten van componenten. Naar verwachting kan de bekabeling grotendeels dóór de extrusieprofielen lopen. Op locaties met bewegende componenten, moet er rekening gehouden worden met de begeleiding van de bekabeling, en afschermen van de schadelijke invloed die het zonlicht kan hebben.

Actieve koeling

De uiteindelijk gekozen type koeling, is nog niet gevalideerd, of onderzocht middels berekeningen of simulaties. Naar verwachting zullen de stroomkosten van 2 ventilatoren (zie afbeelding rechts), vanwege het hoge benodigde mass-flow-ratio, niet opwegen tegen de toename in rendement. Wellicht is waterkoeling een logischere keuze, in onderstaande paragraaf wordt hier dieper op ingegaan.

Toepassing thermische energie i.p.v PV

Uit overleg met leden van het lectoraat Duurzame Energie, blijkt dat er naar verwachting veel winst te behalen is op gebied van het hergebruik van de warmte die ontstaat bij de concentratie van het zonlicht. Door een warmtepomp toe te passen kan de opgewekte warmte opgeslagen worden, en opnieuw gebruikt worden in de ruimte, naarmate de buitentemperatuur afneemt. Dit zou betekenen dat er buizen met water door het koellichaam zullen moeten lopen, wat tevens het rendement van het PV zal doen toenemen, vanwege de toegevoegde koeling door het stromende water (waterkoeling). Hierbij moet rekening gehouden worden, dat het gewicht van de arm met de PV, erg sterk toe zal nemen (bij toepassing waterkoeling/pomp), en dit invloed zal hebben op de mechanische krachten die komen te staan op de ophanging en bewegende mechanismen.

Toepassing nieuwbouw v.s. bestaande bouw

Gedurende de analyse- en idee/conceptfase, is er geconcludeerd dat integratie van het herontwerp in bestaande bouw, niet realistisch is, vanwege de grote diversiteit aan constructies. De ontworpen oplossing, blijft een goede oplossing, voor nieuwbouw, maar is kosten-efficiënt, níet toe te passen op bestaande bouw. Dit vanwege de benodigdheid van een andere dwarsroede, en de benodigdheid, om de lens te integreren ín het glas, waardoor al het glas op een bestaande locatie vervangen zou moeten worden. Echter is gedurende de eindfase van het afstudeerproject, het inzicht gekomen, dat er toch een aantal typische constructies zijn (lichtstraten met Lessenaarsconstructie en beschikbare verticale dwarsroeden), die veel voorkomen, en waar naar verwachting een oplossing voor ontworpen kan worden, dit inzicht is ontstaan, door in het dagelijkse leven goed te letten op dakconstructies, en te zien waar het LCPV-prototype wordt opgehangen (zie figuur 140) voor verdere testen en gebruikersonderzoek. In dit geval zal de lens, wel ónder het glas moeten hangen, wat wel weer nadelen met zich meebrengt op gebied van onderhoud en schoonmaak. passen kan de opgewekte warmte opgeslagen worden, en opnieuw gebruikt worden in de ruimte, naarmate de buitentemperatuur afneemt. Dit zou betekenen dat er buizen met water door het koellichaam zullen moeten lopen, wat tevens het rendement van het PV zal doen toenemen, vanwege de toegevoegde koeling door het stromende water (waterkoeling). Hierbij moet rekening gehouden worden, dat het gewicht van de arm met de PV, erg sterk toe zal nemen (bij toepassing waterkoeling/pomp), en dit invloed zal hebben op de mechanische krachten die komen te staan op de ophanging en bewegende mechanismen.